Fachthema

Layout Tipps & Tricks - von Entwicklern für Entwickler

In dieser Rubrik finden Sie Hilfestellung und Anregungen, wie Sie Ihr Leiterplattendesign fertigungsgerecht auslegen und spätere erhöhte Handlings- und Produktionskosten bei der Baugruppenproduktion vermeiden können.

Layout Tipps & Tricks

Leiterbahnführung

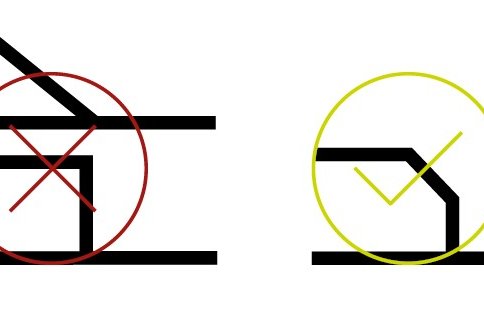

Bei der Herstellung einer Leiterplatten kann durch Leiterbahnführungen im spitzen Winkel das Fotolaminat beschädigt werden. Während der Bearbeitung der Oberfläche können sich an diesen Stellen schädliche chemische Wirksubstanzen konzentrieren. Leiterbahnen sollen daher mit abgeschrägten Ecken verlegt werden.

Bei Verbindungen von zwei benachbarten Pads an SMT-Bauteilen soll die Verbindung in Form eines "U" hergestellt werden. Eine direkte Verbindung wäre bei der Sichtkontrolle nur schwer von einer Lötbrücke zu unterscheiden.

Wärmefallen & Wärmesenken

Große Kupferflächen in Leiterplatten führen Wärme ab und können zu einem unzureichenden/ungleichmäßigen Aufschmelzen der Lötpaste, oder zu unzureichendem Durchstieg führen. Dabei wird die Durchkontaktierung nicht vollständig vom Löt gefüllt. Ebenso können große Bauteile überdurchschnittlich viel Wärme abführen und so zu einem unbefriedigenden Lötergebnis führen.

Bei THT- und SMT- Bauteilen mit einem erhöhten Wärmebedarf an einem oder mehreren Anschlüssen kann über ein entsprechendes Design der Leiterplatte der Wärmeeintrag erhöht werden. Gleiches gilt für die Anbringung von Durchkontaktierungen in der unmittelbaren Nähe von Bauteilen. In beiden Fällen ist zu beachten, von welcher Seite der Wärmeeintrag erfolgt. Nicht genutzte Pads sollten auf Innenlagen entfernt werden ("non functional pad removal"). Bei Multilayern sollten Lagen mit großen Kupferflächen möglichst nahe der Oberfläche - auf der der Wärmeeintrag erfolgt - platziert werden.

HINWEIS: Je größer der Abstand zwischen Pad und umgebendem Kupfer, desto besser ist die Wärmefalle.

Eine zusätzliche Möglichkeit stellt die Verwendung unterschiedlicher Pad-Flachen auf der TOP- bzw. BOT-Seite beim Wellenlöten dar. Bei großen Pads ist ein guter Wärmeeintrag bzw. eine gute Wärmeabfuhr zu verzeichnen. Ein gegenteiliger Effekt tritt bei kleineren Pads auf. Durch entsprechende Kombination (großes Pad auf der Lötquellseite, kleines Pad auf der Lötzielseite) kann der Lötdurchstieg verbessert werden.

Produktklassen

Die IPC-Klasse einer elektronischen Baugruppe wird durch den Einsatzbereich des Endproduktes bestimmt. In der IPC-A-610 sind folgende Klassen definiert:

Klasse 1 - Allgemeine Elektronikprodukte (General Electronic Products)

Hierzu gehören Produkte, bei denen die Hauptanforderung das Funktionieren der fertig bestückten Baugruppe ist.

Klasse 2 - Elektronikprodukte mit höheren Ansprüchen (Dedicated Service Electronic Products)

Hierzu gehören Produkte, bei denen stetige Funktion sowie eine erweiterte Lebensdauer erforderlich sind und ein unterbrechungsfreier Betrieb erwünscht, jedoch nicht kritisch ist. Typischerweise verursacht die Einsatzumgebung im Betrieb keine Ausfälle.

Klasse 3 - Hochleistungselektronik (High Performance Electronic Products)

Hierzu gehören alle Produkte, bei denen eine kontinuierliche, hohe Leistungsfähigkeit oder Leistungsbereitstellung auf Abruf unverzichtbar ist. Ein Funktionsausfall kann nicht toleriert werden. Die Einsatzumgebung der Geräte kann ungewöhnlich rau sein. Die Geräte müssen im Bedarfsfall funktionieren, wie beispielsweise bei lebenserhaltenden oder anderen kritischen Systemen.

HINWEIS: Eine Produktion nach Klasse 1 wird bei Ginzinger electronic systems nicht durchgeführt.

Datenübergabe bei der Baugruppenproduktion

Für die Kalkulation eines Angebots sind Gerberdaten zwingend erforderlich. Der Leiterplattenhersteller benötigt diese zur Angebotslegung. Für die Gewährleistung einer reibungslosen Produktion sollen zusätzlich intelligente CAD-Daten bereitgestellt werden. Alle gängigen Dateiformate wie ODB++ , ASCII-Files oder IPC-2581 werden unterstützt. Nachstehende Informationen definieren die Anforderungen an die Elektronikproduktion bei Ginzinger electronic systems und werden für eine rasche und unkomplizierte Abwicklung benötigt:

Leiterplattendaten:

- Baugruppenbezeichnung & Bestückungsart (zB. SMT ein-/zweiseitig; THT)

- Leiterplattenabmessung (l x b [mm])

- Kupferlagen und Dicke Anzahl/Aufbau

- Basismaterial und Dicke FR4/xy mm

- Farbe Lötstopplack Standard ist grün

- Bestückdruck Ja/Nein/Farbe

- Oberfläche Chemisch Nickel-Gold; HAL

- Konturen gefrast Ja/Nein

- Impedanzkontrollierte LP Ja/Nein

- IPC-A-610-Klasse 2 oder 3

- Bauteilherstellerfixierte Stückliste

- Kundenspezifische Bauteile

- Funktionstest, AOI, Klimatest

Weitere Tests:

- Prüfprotokoll Ja/Nein

- UL-Kennzeichnung der LP Ja/Nein

- Kundenspezifisches Etikett Ja/Nein

Die Fertigungdaten und Pläne werden idealerweise als ZIP-komprimierte Datei an die Kundenberatung versendet.

Was gehört ins Gerberpaket?

- Kupferlagen (inkl. Lagenaufbaubeschreibung)

- Lötstopplack

- Leiterplattenkontur

- Bestückplan für SMT, Bestückplan für THT

- Pastendaten, Bohrdaten

- Lasermarkierung TOP/BOT

Optional: Bestückungsdruck, BlueMask, Testpunktplan

Textdateien:

Bestückdaten

- Bauteilreferenz TOP/BOT, X-Koordinaten [mm], Y-Koordinaten [mm], Rotation [°]

Testpunktdaten

- Netzname bzw. Fanglöcher TOP/BOT, X-Koordinaten [mm], Y-Koordinaten [mm], Testpunktgröße [mm]

Stückliste

- Bauteilreferenznummer(n) - übereinstimmend mit Bestückplan

- Beschreibung inkl. Toleranz bzw. Hersteller und Herstellerbezeichnung

- Bauform

- Stückzahl pro Baugruppe

HINWEIS: Bevorzugt werden Stücklisten in den Formaten XLS und CSV.

Weitere Daten

Schaltplan als PDF, Prüfanweisung und falls vorhanden die Impedanzberechnung der Leiterplatte.

Beistellmaterial

HINWEIS: Eine Beistellung von Materialien sollte im Idealfall vermieden werden, denn durch nicht optimale Bauteilverpackungen können erhebliche Mehrkosten entstehen.

Feuchtigkeitsempfindlichkeit

Die Kunststoffgehäuse von Bauteilen (oftmals bei BGAs, QFPs, sowie bei LEDs) können hygroskopisch wirken. Das bedeuted, Feuchtigkeit wird angezogen und im Bauteilinneren angereichert. Diese Bauteile sind vom Hersteller gekennzeichnet und in acht Feuchtigkeitsklassen (Moisture Sensivity Level = MSL) eingeteilt. Dementsprechend muss auf die Lagerung und auf das Handling geachtet werden. Je höher der MSL-Wert, desto höher sind Aufwand und Anforderungen im Produktionsprozess und damit auch die Kosten.

Hinweis:

- Prüfen Sie, ob es alternative Bauteile mit geringerem MSL-Wert gibt, um Produktionskosten zu sparen.

- Prüfen Sie mit Ihrem EMS-Dienstleister frühzeitig, ob Equipment zum Einschweißen, Lagern und Trocknen der Bauteile vorhanden sind.

Weitere Auskünfte erteilt gerne das Team von Ginzinger electronic systems.

Bauteildichte

Bauteile sollen nicht unnötig eng zueinander auf einer Leiterplatte plaziert werden. Der vorhandene Platz soll gleichmäßig ausgenützt werden. Zu eng platzierte Bauelemente können bei der automatischen, optischen Inspektion zu Pseudofehlern führen und den Produktionsprozess unnötig verzögern. Pseudofehler sind vermeintlich festgestellte Fehler in der Produktion und ziehen einen erhöhten Aufwand nach sich. Hohe Bauteile können niedrige Bauteile im AOI-Prozess abschatten, das stört das optische Messverfahren.

Stufenschablonen

Bei Baugruppen mit einer Kombination aus vielen kleinen und sehr großen Bauteilen ist es schwierig, die richtige Menge an Lötpaste mit nur einer Schablonendicke auf alle Bereiche der Leiterplatte zu übertragen. Dasselbe gilt bei der Verwendung von THR-Bauteilen. Für diesen Zweck werden Stufenschablonen eingesetzt.

Der Einsatz von Stufenschablonen muss bereits im Layout der Leiterplatte berücksichtigt werden. Es müssen Mindestabstände zwischen einzelnen Öffnungen vorgesehen werden, um eine saubere Verarbeitung zu gewährleisten. Werden diese Eigenschaften nicht berücksichtigt, kann es zu Lötfehlern, Kurzschlüssen oder Lötperlen führen.

HINWEIS: Stufenschablonen können bei Verwendung vieler kleiner und sehr großer Bauteile eingesetzt werden. Wenn der maximale Abstand zwischen Pin und Aufsetzebene (Koplanarität) größer ist als die Schablonendicke, empfiehlt sich ebenfalls der Einsatz einer Stufenschablone.

Anbindung von SMT Bauteilen

Die Anbindung von Pads an Leiterbahnen soll, sofern elektrisch oder thermisch nicht zwingend notwendig, keinesfalls vollflächig bzw. über breite Leiterbahnen erfolgen.

Dies kann einerseits zu einer "mageren" Lötstelle, andererseits durch verstärkte Wärmeabfuhr (Wärmesenke) zu fehlerhaften Lötstellen (Tombstoning) führen. Kritisch kann dies insbesondere bei BGAs sein, da deren Lötstellen nur durch Röntgenanalysen kontrolliert und festgestellt werden können.

HINWEIS: Je kleiner das Bauteil, umso kritischer sind diese negativen Effekte.

Bohrungen

Bohrungen in Leiterplatten können folgende Aufgaben haben:

- Durchkontaktierungen (Vias) sind elektrische Verbindungen zwischen unterschiedlichen Lagen.

- Durchkontaktierungen zur Verlötung von THT- oder THR-Bauteilen

- Befestigungsbohrungen

- Bohrungen für Durchführungen

Die Durchmesser der Bohrlöcher sollen vereinheitlicht werden. So wird weniger Zeit für einen Werkzeugwechsel benötigt. D.h. für alle Vias soll möglichst nur ein Durchmesser gewählt werden. Auch Befestigungslöcher sollten einen einheitlichen Durchmesser haben.

Befestigungsbohrungen

Leiterplatten können durch leitende oder isolierende Befestigungspunkte in einem Gehäuse fixiert werden. Um Beschädigungen, Unterbrechungen oder Kurzschlüsse zu vermeiden, sollen Abstände und Toleranzen berücksichtigt werden. Werden Befestigungspunkte als elektrische Verbindung genutzt, so ist zu beachten, dass die Verbindung der Leiterbahn mit der Kontaktfläche außerhalb des Schraubkopfs oder der Unterlagscheibe liegt, um ein Durchtrennen der Verbindung beim Einschrauben zu vermeiden.

Sperrzonen für Befestigungsbohrungen

Rund um Befestigungsbohrungen sollen Sperrzonen definiert werden, in die keine Bauteile, Anschlüsse oder Pads reichen dürfen.

Passermarken & Nullpunktmarkierung

Passermarken (engl. fiducials) dienen auf elektrischen Leiterplatten als optische Referenzpunkte für automatisierte Fertigungsverfahren. Die Passermarken werden optisch erfasst. Je nach Anforderung werden mehrere Passermarken auf der Oberfläche der Leiterplatte platziert, um die hohen Genauigkeitsanforderungen zu erfüllen. Zur guten Erkennbarkeit sollte eine Passermarke folgende Eigenschaften haben:

- Kupferscheibe Durchmesser etwa ein Millimeter

- Ring mit Innendurchmesser von 2 Millimeter

- Lötstopplackfreistellung mit 4 Millimeter Durchmesser

Drei Passermarken sollen auf jeder zu bestückenden Leiterplattenseite vorhanden sein. Die Marken sollen diagonal in maximaler Entfernung auf der Leiterplattenseite platziert werden. Die Passermarken müssen derart posititioniert werden, dass die automatische Unterscheidung zwischen TOP- und BOT Seite möglich ist.

Tipps und Tricks aus 30 Jahren Erfahrung in der Elektronikproduktion finden Sie in unserem EMS Design Guide. Unser praktisches kleines Helferlein ist ab sofort in neuer und komplett überarbeiteter 4. Auflage verfügbar. Zur kostenlosen Vorbestellung: